在過去50年來,半導體製造技術受益於鉅額投資而有可觀發展。晶圓在直徑增加二十倍的同時,其電路元件的尺寸也縮小六倍。而科技發展開枝散葉,其中一個受益者就是光學產業,許多淘汰的生產線轉而製造尖端的晶圓級光學元件,讓業者能製造出精密元件。

在過去50年來,半導體製造技術因受益於鉅額投資而有可觀發展。晶圓在直徑增加二十倍的同時,其電路元件的尺寸也縮小六倍。毫無意外地,科技發展開枝散葉,而其中一個受益者就是光學產業。許多淘汰的生產線轉而製造尖端的晶圓級光學元件,讓業者能製造出精密元件,也讓光學元件能達到以往無法獲得的形狀精準度、影像整合擷取能力(Registration)以及滿足在元件尺寸的需求與複雜度。實際例子包括手機用的微型化透鏡組(Optical

Train)、光纖通訊模組專用的透鏡陣列、條碼掃描機專用的圖形產生器及顯影光源最佳化的繞射光學元件。 半導體製造屢破奈米障礙

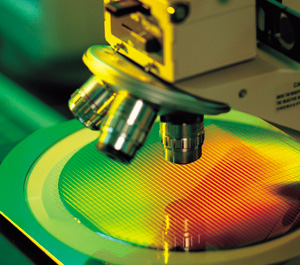

簡單來說,半導體製造是在矽晶圓的表面上,對特定的區域加上或去除晶圓原料(圖1),這個產業已發展到每年有兩百億美元的市場,都是為了用在製造機器及製程最佳化以達到這個目的。

半導體尺寸在每個世代中逐漸縮小,28奈米(nm)製程已進入量產,目前大多數半導體廠商的藍圖都指向18奈米,可望成為未來幾年的主流技術。另一方面,半導體晶圓面積的趨勢也持續增大。全世界第一片矽晶圓直徑只有1吋(25毫米),而目前的標準大小已增加為其二十倍。這兩項發展背後的推動力源自於業者必須增產每片晶圓上的晶粒數量。由於每片晶圓的處理成本已固定,增加晶圓上的晶粒數量,便能提高營收潛力並降低晶粒成本。

半導體技術跨足光學製造

傳統的光學製造是以單一組件模式進行,將一塊玻璃經過切割、研磨、拋光和其他製程,歷經多個步驟才能做出最終形狀。而當今的射出成型機能同時製造出多個完整的光學元件,但每個模具所製造出的光學元件數量相對偏少,而廠商也須針對整組工具投入相當的成本,其後也無法再做更動。

近年來,半導體產業已發展出一種晶圓級製造技術,可運用於全新的光學元件製造。這種局面並非刻意促成,而是因兩種情況的結合而成。

第一是矽晶圓的直徑增加。半導體製造設備所費不貲且堅固耐用,因此使用期極長,但近年來業界需要的晶圓直徑不斷增加,導致業者被迫將設備淘汰,這剛好讓前一代的晶圓級製造設備價格趨於合理,且其設備也非常適用於製造光學基板,像是以石英、玻璃及各種僅有小直徑的合成材料。

第二種情況是業界對於更小尺寸半導體組件的需求不斷增長。大多數的光學元件被要求尺寸必須小於光波波長,約為0.5微米(μm);而這正是半導體節點在1990年的水準。

綜合上述兩種情況,光學產業得以利用半導體製造的經營優勢,以低成本的半導體設備和晶圓級製程,製造各種光學元件。

留言列表

留言列表