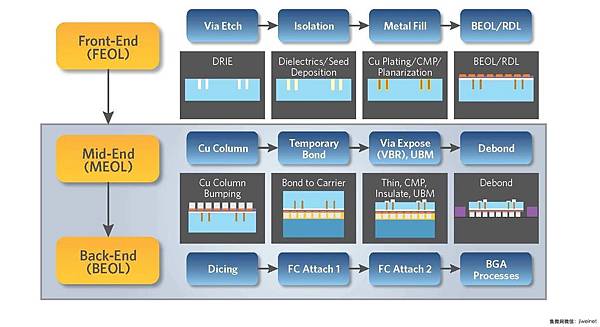

圖2 TSV-矽通孔工藝中所採用的中道/後道工序

隨著市場競爭加劇,加之消費者對多功能、輕薄外觀、電池壽命長的手持設備的需求日益上升,組裝和測試服務外包供應商(OSAT)所面臨的製造複雜程度正急劇增加(圖1) 。

本文引用地址:http://www.eepw.com.cn/article/201603/288978.htm

更加輕薄的外觀、以及提升產品性能和功能性方面的需求。

在技術方面, OSAT工廠面對的是更為複雜的封裝技術,而晶片處理和封裝之間的界限也逐漸模糊。為滿足2.5D和3D 晶圓結構的挑戰,他們的運營方式正越來越接近晶圓加工廠。

這就意味著傳統的封裝方法在新環境下已未必有效,而OSAT工廠也必須學習並採用晶圓製造企業特有的技術特點、產品生命週期以及生產活動。生產自動化技術是促成這一轉變的關鍵因素。

事實上,如今已無法按照傳統方式將手機和平板電腦等手持設備的生產環節簡單地劃分為前道工序(FEOL,即晶體管製造)和後道工序(BEOL,包括互連、封裝和組裝)兩大類。

取而代之的是一種名為“中道工序”(MEOL)的生產流程(圖2),它涵蓋了前道工序和後道工序的主要特點。這是因為在穿透矽通孔(TSV)和凸點等垂直結構的互連工藝中,必須使用前道工序中的設備和工藝。

過去,OSAT企業主要為後道工序提供低利潤的商業化測試和封裝服務。為了在晶圓級封裝時代保持良好的競爭力,如今他們必須有為客戶提供高水平的工程資源和與晶圓工廠相媲美的製造能力。

此外,先進封裝應用比整體半導體行業的增長更為迅猛,其利潤率也相對更高。因此,許多新進企業正憑藉強大的實力加入競爭行列,希望在OSAT市場中分一杯羹[2]。一些領先的晶圓代工廠和集成器件製造商(IDM)瞄準了中道工序帶來的巨大商機,將其視為現有盈利來源的延伸,這些企業中有許多已經或正在準備建設類似晶圓廠的封裝產能。

為應對技術上的挑戰,從競爭中脫穎而出,OSAT企業可採取的措施之一是提高生產自動化率,以減少誤差和浪費。這也幫助企業提高生產靈活性和響應能力,從而提升整體產量。

晶圓級封裝(WLP)的自動化策略

幾乎面向所有晶圓尺寸的WLP工廠都面臨著類似的挑戰,即如何在確保一定良率的基礎上生產多個產品,同時應對複雜程度各不相同的工藝和各類測試技術,並根據不同的交貨期按時交貨。因此,他們在生產結構、運營組織和產品性能上都應更接近於晶圓廠商,而非傳統的測試和組裝工廠。

WLP工廠需要的設備包括光刻、蝕刻、CMP、電介質沉積、濺射、電鍍、清洗、檢查、測量及測試等諸多方面。根據生產要求,這些設備還可被用於單晶片、逐批次或批量加工等不同的加工方式中。除了生產設備,還需要有自動化材料處理系統,對300mm晶圓的大批量生產尤其重要。

對如此復雜的生產活動進行有效的監測和控制已遠遠超越了傳統OSAT工廠的運營要求。過去,他們僅需使用電子表格之類的簡單應用程序就能進行生產運營。而如今,WLP對統計數據分析以及設備、工藝和運營精準的自動化控制提出了更高的要求,使OSAT工廠更接近於晶圓加工廠。

事實上,只有採用現代自動化和生產控制系統才能實現這些複雜要求(圖3)。

圖3. 應用材料公司的自動化解決方案能幫助OSAT工廠管理複雜的生產活動,

實現生產目標、滿足交貨時間。

在設備層面,提升WLP競爭力的重要工具之一是自動化配方管理(RM),它能減少人為失誤,提高良率,並集成故障檢測和分類(FDC)系統,以提高設備利用率,降低廢品率。

在工藝層面,需採用統計工藝控制(SPC)來快速進行數據分析,從而提高產品質量。先進工藝控制(APC)解決方案能有效提升良率、降低廢品率。

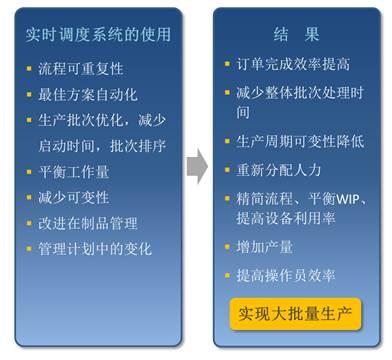

在工廠運營層面,自動化的實時產品調度系統是實現批量生產的關鍵因素(圖4)。當設備可用、且有許多批次等待處理時,就應使用實時調度系統。

通過使用一系列自動化軟件,如應用材料公司的APF實時調度軟件,可以決定優先處理哪些批次,從而獲得最高的整體產出。這類系統考量了設備產能、產品交付日期和優先性、理想生產週期、設備安裝和維護要求以及掩膜版等配材的可用性。

圖4 實時調度系統的使用及好處

生產間隔較短的自動化調度策略可以幫助OSAT工廠進一步提升整體生產效率,消除所謂“生產空白期”帶來的工藝和設備利用率不足等問題。“生產空白期”是指在生產流程中的短期生產間隔,多個短期生產間隔的累積就會影響工廠整體生產效率。

為了消除空白期,必須對可預見的生產活動進行全面、現實的考量。短間隔的調度策略即可實現這一點。這種調度方法基於大量的有效數據,模擬工廠運營情況進行數學建模,並假設任務在規定時間內完成。

為未來應用奠定基礎

自動化解決方案不僅為OSAT企業提供了靈活、高質量、高產出以及高利潤的生產系統,更是為迎接未來在生產戰略方面的變化奠定了基礎。

舉例而言,許多WLP工廠通過引入移動技術來提高生產效率和產品質量。應用材料公司的某家客戶是全球領先的閃存解決方案供應商,其產品廣泛用於一系列應用和設備中。該公司在其亞洲一家組裝和測試工廠中使用移動解決方案後,有效提高了工廠的生產效率、產品質量和運營可靠性。

該公司的產品中大部分採用2.5D和3D封裝技術,並引入了製造執行系統(MES)、統計和先進過程控制、設備自動化以及先進調度解決方案等工廠自動化解決方案。然而,對於人工和流程的依賴阻礙了這些技術的有效應用。而在復雜的生產活動中,這可能會導致生產流程執行中出現程序錯誤,從而造成產品質量和報廢率等問題。

在這家工廠中,客戶的製造活動涉及在不同條件、多台機器上處理數百個零件。每項操作和每種類型的零件的參數均整合於同一個工藝配方中,每台機器均可處理數百種不同的配方。使用不正確的配方會不可避免地造成產品報廢,從而導致製造成本上升,並可能對客戶滿意度帶來負面影響。

因此,使用能擴展到移動端的自動化配方管理系統(RMS)成為降低廢品率、提高產品質量的關鍵,有助於避免因使用不正確流程配方而造成的人為失誤。該應用可安裝於平板電腦和智能手機。

該系統上的用戶界面能捕捉自動和手動任務的順序,最初這一功能僅為系統配置和診斷而設計,但由於其具有的價值,最終成為了通用操作界面,有助於實現快速用戶培訓。

報警管理是該應用程序的重要組成部分。在使用RMS系統前,操作者通常會執行一些不必要的步驟。RMS的報警管理功能會捕捉所有此類事件及它們的頻率。這些信息可在培訓中作為教育資料,提醒操作者剔除不必要的操作步驟。

該項目一期階段已取得的成果包括:

·有效縮短產品生產週期,提高產能;

·簡化設備監控和警報管理流程;

·大幅降低與設備相關的產品質量問題;

·由於可通過移動設備在機器旁隨時獲得關鍵操作信息,因而顯著提高了運營效率。

此外,僅通過提高產能和實現MES處理自動化,就每台設備而言該工廠僅在數月內就已收回了一期項目的投資。

結論

隨著晶圓級封裝需求的不斷上升,OSAT工廠的運營複雜程度也顯著增加。為成功應對這一挑戰,OSAT工廠必須運用創新自動化策略,增加生產的靈活性,提高運營效率和產品質量,從而滿足客戶不斷變化的需求,保持自身在行業內的競爭力。

資料來源:應用材料公司全球服務產品事業部自動化產品

留言列表

留言列表