近日,TrendForce集邦科技旗下LED行業研究品牌LEDinside得知micro LED 將於2018年量產的消息。為了更全面的瞭解micro LED的技術發展與市場潛力,對micro LED的歷史、現況、原理、製程及參與企業等多方面做了全面的梳理。

歷史

說起Micro LED,先得從顯示TFT-LCD背光模組應用說起。在1990年代TFT-LCD開始蓬勃發展時,因LED具有高色彩飽和度、省電、輕薄等特點,部分廠商就利用LED做背光源。然而因成本過高、散熱不佳、光電效率低等因素,並未大量應用於TFT-LCD產品中。

直到2000年,藍光LED晶片刺激螢光粉製成白光LED技術的製程、效能、成本開始逐漸成熟;當進入2008年,白光LED背光模組呈現爆發性的成長,幾年間幾乎全面取代了CCFL,其應用領域由手機、平板電腦、筆電、台式顯示器乃至電視等等。

然而,因TFT-LCD非自發光的顯示原理所致,其open cell穿透率約在7%以下,造成TFT-LCD的光電效率低落;且白光LED所能提供的色飽和度仍不如三原色LED,大部分TFT-LCD產品約僅72%NTSC;再則,於室外環境下,TFT-LCD亮度無法提升至1000nits以上,致使影像和色彩辨識度低,為其一大應用缺陷。故另一種直接利用三原色LED做為自發光顯示點畫素的LED Display或Micro LED Display的技術也正在發展中。

現況

隨著LED的成熟與演進, Micro LED Display自2010年起開始有著不一樣的面貌呈現。

從其發展歷程來看, 2012年Sony發表的55吋「Crystal LED Display」就是Micro LED Display技術類型,其Full HD解析度共使用約622萬(1920x1080x3)顆micro LED做為高解析的顯示畫素,對比度可達百萬比一,色飽和度可達140% NTSC,無反應時間和使用壽命問題。但是因采單顆Micro LED嵌入方式,在商業化上,仍有不少的成本與技術瓶頸存在,以致於迄今未能量產。

雖然Micro LED理論上是皆可應用各類尺寸產品,但從自身良率及製程來看,目前對解析度高低的需求與良率成反比,所以對解析度要求不高的穿戴式產品的顯示器因尺寸面積小、製作良率較高、符合節電需求,而被優先導入micro LED。

一般LED晶片包含基板和磊晶層其厚度約在100~500μm,且尺寸介於100~1000μm。而更進一步正在進行的Micro LED Display研究在於將LED表面厚約4~5μm磊晶層用物理或化學機制剝離,再移植至電路基板上。

其Micro LED Display綜合TFT-LCD和LED兩大技術特點,在材料、製程、設備的發展較為成熟,產品規格遠高於目前的TFT-LCD或OLED,應用領域更為廣泛包含軟性、透明顯示器,為一可行性高的次世代平面顯示器技術。

自2010年後各廠商積極於Micro LED Display的技術整合與開發,然因Micro LED Display尚未有標準的μLED結構、量產製程與驅動電路設計,各廠商其專利佈局更是兵家必爭之地。

迄2016年止,已被Apple併購的Luxvue、Mikro Mesa、SONY、leti等公司皆已具數量規模的專利申請案,更有為數眾多的公司與研究機構投入相關的技術開發。

主要參與開發的企業

|

原理

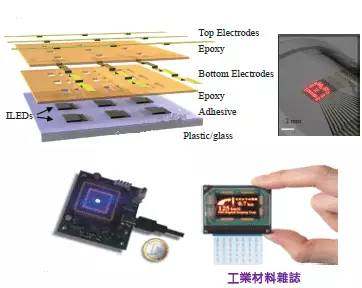

Micro LED Display的顯示原理,是將LED結構設計進行薄膜化、微小化、陣列化,其尺寸僅在1~10μm等級左右;後將MicroLED批量式轉移至電路基板上,其基板可為硬性、軟性之透明、不透明基板上;再利用物理沉積製程完成保護層與上電極,即可進行上基板的封裝,完成一結構簡單的Micro LED顯示。

而要製成顯示器,其晶片表面必須製作成如同LED顯示器般之陣列結構,且每一個點畫素必須可定址控制、單獨驅動點亮。若透過互補式金屬氧化物半導體電路驅動則為主動定址驅動架構,Micro LED陣列晶片與CMOS間可透過封裝技術。

黏貼完成後Micro LED能藉由整合微透鏡陣列,提高亮度及對比度。 Micro LED陣列經由垂直交錯的正、負柵狀電極連結每一顆Micro LED的正、負極,透過電極線的依序通電,透過掃瞄方式點亮Micro LED以顯示影像。

|

| Micro LED 結構圖 |

Micro LED典型結構是一PN接面二極管,由直接能隙半導體材料構成。當對MicroLED上下電極施加一正向偏壓,致使電流通過時,電子、空穴對於主動區復合,發射出單一色光。Micro LED光譜主波長的FWHM約20nm,可提供極高的色飽和度,通常可>120% NTSC。

而且自2008年以後,LED光電轉換效率得到了大幅提高,100 lm/W以上已成量產標準。因此對於Micro LED顯示的應用,因其自發光的顯示特性,搭配幾乎無光耗元件的簡易結構,就可輕易實現低能耗或高亮度的顯示器設計。

這樣可解決目前顯示器應用的兩大問題,一是穿戴型裝置、手機、平板等設備的80%以上的能耗在於顯示器上,低能耗的顯示器技術可提供更長的電池續航力;二是環境光較強致使顯示器上的影像泛白、辨識度變差的問題,高亮度的顯示技術可使其應用的範疇更加寬廣。

製程種類及技術發展

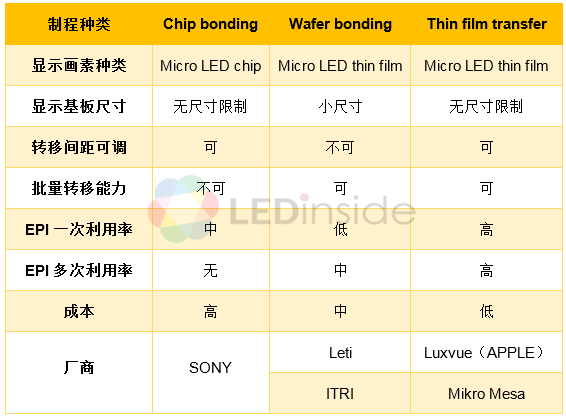

對於半導體與晶片的製程微縮目前已到極限,而在製造上的微縮卻還存在相當大的成長空間,對於Micro LED製程上,目前主要呈現分為三大種類:Chip bonding、Wafer bonding和Thin film transfer。

|

| 三大製程的分別優勢以及參與廠商。 |

Chip bonding(晶片級銲接)

將LED直接進行切割成微米等級的Micro LED chip(含磊晶薄膜和基板),利用SMT技術或COB技術,將微米等級的Micro LED chip一顆一顆鍵接於顯示基板上。

Wafer bonding(外延級銲接)

在LED的磊晶薄膜層上用感應耦合等離子離子蝕刻(ICP),直接形成微米等級的Micro LED磊晶薄膜結構,此結構之固定間距即為顯示畫素所需的間距,再將LED晶圓(含磊晶層和基板)直接鍵接於驅動電路基板上,最後使用物理或化學機制剝離基板,僅剩4~5μm的Micro LED磊晶薄膜結構於驅動電路基板上形成顯示畫素。

Thin film transfer(薄膜轉移)

使用物理或化學機制剝離LED基板,以一暫時基板承載LED磊晶薄膜層,再利用感應耦合等離子離子蝕刻,形成微米等級的Micro LED磊晶薄膜結構;或者,先利用感應耦合等離子離子蝕刻,形成微米等級的Micro LED磊晶薄膜結構,再使用物理或化學機制剝離LED基板,以一暫時基板承載LED磊晶薄膜結構。

最後,根據驅動電路基板上所需的顯示畫素點間距,利用具有選擇性的轉移治具,將Micro LED磊晶薄膜結構進行批量轉移,鍵接於驅動電路基板上形成顯示畫素。

結語

儘管Micro LED顯示已經備受企業關注和加大研發,在規格上也較LCD具有多重好處,甚至畫質上可與OLED相媲美,但是現階段該顯示器發展並未普及,主要困難點有三大方面。

第一,在於LED固晶上。以目前已成熟的LED燈條製程為例,在製作一LED燈條尚有壞點等失敗問題發生,何況是一片顯示器上要嵌入數百萬顆微型LED。而LCD與OLED已采批次作業,良率表現相對較佳。

第二,在LED組件上。覆晶LED適合於Micro LED顯示,因其體積小、易製作成微型化,不需金屬導線、可縮減LED彼此間的間隙等,雖然Flip Chip目前的良率還有一定問題,但是隨著LED的技術的逐漸完善和資本的不斷注入,已經在穩步提升。

第三,在規模化轉移上。未來Micro LED 顯示困難處在於嵌入LED製程不易采大批量的作業方式,尤其是RGB 的3色LED較單色難度更高。但是未來隨著LED黏著、印刷等技術方法的提升,則有利於Micro LED 顯示導入量產化階段。

(文/LEDinside skavy)

留言列表

留言列表